BMW Group intensifica la movilidad eléctrica: sistemas E-Drive para medio millón de vehículos electrificados

BMW Group abre el Centro de Competencia para la Producción de sistemas E-Drive en Dingolfing: sistemas E-Drive para 500,000 vehículos electrificados; inicio de producción para la tecnología BMW eDrive de quinta generación; el Centro de Competencia empleará hasta 2,000 personas en el mediano plazo; inversión de más de 500 millones de euros para 2022.

Múnich / Dingolfing. BMW Group está intensificando la electromovilidad y estableciendo nuevos estándares para la transformación de la industria con su producción. Hoy, en su ubicación de fabricación europea más grande en Dingolfing, la compañía abrió el Centro de Competencia para la Producción de sistemas E-Drive. Después de haber producido componentes de trenes motrices eléctricos en Dingolfing desde 2013, BMW Group ahora está ampliando significativamente su capacidad. El Ministro-Presidente Bávaro, Markus Söder y el Presidente del Consejo de Administración de BMW AG, OliverZipse, hicieron simbólicamente el inicio de la producción del nuevo sistema BMW eDrive altamente integrado, que combina el motor eléctrico, la transmisión y la electrónica de potencia en una carcasa central. La nueva generación del sistema BMW eDrive se utilizará por primera vez en el nuevo BMW iX3, que entrará en producción en China a finales del verano.

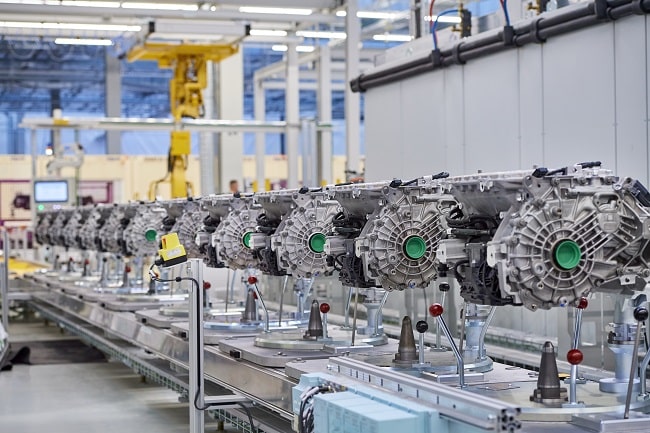

En el Centro de Competencia en Dingolfing, BMW Group producirá componentes eléctricos del tren motriz como módulos de batería, baterías de alto voltaje y motores eléctricos en ocho líneas de producción. En los próximos años, la compañía establecerá cuatro líneas adicionales, que aumentarán significativamente la capacidad de producción de las instalaciones.

El presidente del Consejo de Administración de BMW AG, Oliver Zipse comentó en la inauguración: “Continuamos fomentando la electromovilidad y estableciendo estándares para la transformación de nuestra industria. Para 2022, tan solo en Dingolfing, podremos producir sistemas E-Drive para más de medio millón de vehículos electrificados por año. Al mismo tiempo, produciremos una combinación de vehículos totalmente eléctricos, híbridos conectables y modelos con motor de combustión interna en una sola línea de producción, según lo requiera la demanda, para que podamos ofrecer a nuestros clientes el «Poder de Elección». Esto muestra cómo hemos allanado el camino para hacer del cambio en nuestra industria, una historia real de éxito.»

En los próximos años, el área de producción del Centro de Competencia para la Producción de sistemas E-Drive se ampliará a diez veces el tamaño original: de 8,000 metros cuadrados en 2015 a 80,000. El número de empleados también aumentará. Solo en la primera mitad de 2020, la fuerza laboral creció de 600 a 1,000. Hasta 2,000 empleados trabajarán en la producción de sistemas E-Drive en la ubicación de Dingolfing a mediano plazo.

Producción interna de baterías de alto voltaje y motores eléctricos.

«Nuestra experiencia única en la producción de baterías de alto voltaje y motores eléctricos garantiza que nuestra tecnología sea siempre de última generación y que podamos aumentar la producción de manera rápida y sistemática en línea con la demanda», explicó Michael Nikolaides, jefe de Planificación y Producción de Motores y sistemas E-Drive. Una cuarta parte de los vehículos de BMW Group vendidos en Europa deberían tener un tren de propulsión eléctrico para 2021; un tercio en 2025 y la mitad en 2030. Para 2023, BMW Group ofrecerá a sus clientes no menos de 25 modelos electrificados, alrededor de la mitad de ellos con un tren de propulsión puramente eléctrico.

BMW Group posee una amplia experiencia en toda la cadena de valor. Tanto el nuevo sistema eDrive altamente integrado como las nuevas baterías de alto voltaje se desarrollaron internamente en estrecha cooperación entre los departamentos de desarrollo y producción. La compañía está reuniendo su experiencia en la producción en serie a gran escala de trenes de propulsión eléctricos en el Centro de Competencia para la Producción de sistemas E-Drive y, por lo tanto, asegura una producción eficiente que puede responder a la demanda de trenes de propulsión para vehículos totalmente eléctricos y parcialmente eléctricos con poca antelación. “La experiencia con nuestro sistema de producción flexible para motores de combustión se ha incorporado al diseño de nuestra producción del sistemas eDrive. Como resultado, la producción del sistema eDrive también puede responder rápidamente a la demanda de vehículos BEV y PHEV. De esta manera, nos estamos dando cuenta del «Poder de Elección» para nuestros clientes «, explicó Nikolaides.

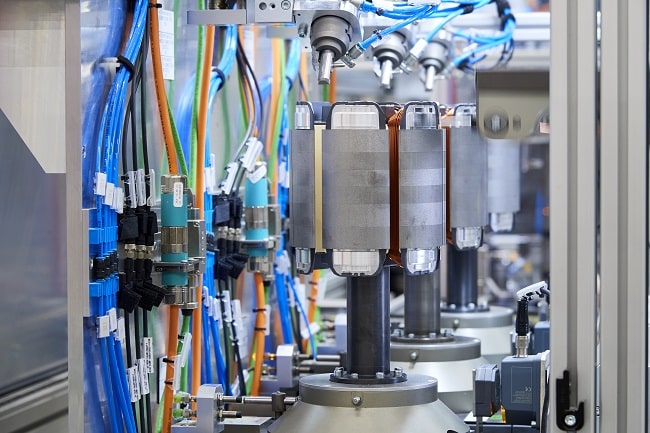

El Centro de Competencia también ha estandarizado la tecnología utilizada en la producción de módulos de batería para nuevas baterías de alto voltaje de quinta generación, refinando el proceso para reflejar la creciente gama de modelos electrificados y permitiendo que se produzcan diferentes variantes de módulos en la misma línea. De esta manera, la compañía no solo está estableciendo el curso para la tecnología de producción, sino también asegurando trabajos y calificaciones clave.

El sitio de Dingolfing se transforma para la movilidad eléctrica.

“La Planta de BMW Group en Dingolfing es un ejemplo perfecto de cómo la industria automotriz se está transformando para la movilidad eléctrica. Aquí tenemos todo bajo un mismo techo: producción de baterías, motores eléctricos y vehículos electrificados”, explicó Christoph Schröder, director de la Planta de Dingolfing de BMW Group. Hoy, alrededor del diez por ciento de los vehículos producidos en Dingolfing ya están electrificados. Con el lanzamiento del BMW iNEXT en 2021, la Planta de Dingolfing será capaz de producir vehículos totalmente eléctricos, híbridos conectables y modelos con motor de combustión en una sola línea. «Así es como estamos implementando el «Poder de Elección» en la producción de automóviles», agregó Schröder. Estas estructuras altamente flexibles también beneficiarán a la próxima generación del BMW Serie 7, que se producirá en el sitio y se lanzará al mercado con variantes de gasolina, diésel, híbrido conectable y, por primera vez, totalmente eléctrico.

Dingolfing tiene años de experiencia en la construcción de componentes para vehículos eléctricos. Las baterías de alto voltaje producidas en serie para el BMW i3 han salido de la línea aquí desde 2013. Esta ubicación también ha producido motores eléctricos desde 2015. La mayoría de las baterías y motores eléctricos de alto voltaje para todos los vehículos electrificados del Grupo BMW provienen del Centro de Competencia para la Producción de sistemas E -Drive. Las estructuras existentes de un antiguo almacén de piezas perteneciente a la logística de Postventa de BMW Groupa se han modernizado y utilizado para este propósito en los últimos años.

«Al mismo tiempo, hemos impulsado el cambio de competencia a largo plazo en el sitio al proporcionar a los empleados capacitación específica para nuevas tareas y extender el desarrollo a la movilidad eléctrica como una actividad futura del área», dijo el Presidente del Comité de Empresa de Dingolfing, Stefan Schmid. «La educación y calificación adicionales son clave para una transformación exitosa.»

Red mundial de producción de sistemas E-Drive centrada en Alemania.

BMW Group tiene una red de producción altamente flexible para trenes de propulsión eléctrica. Las baterías de alto voltaje necesarias para los vehículos electrificados provienen de las tres fábricas de baterías de la compañía en Dingolfing (Alemania), Spartanburg (Estados Unidos) Y Shenyang (China). BMW Group también ha localizado producción de baterías en Tailandia, donde está trabajando con Dräxlmaier Group. BMW Group fabrica motores eléctricos de Dingolfing y Landshut. El Centro de Competencia de Celdas de Batería en Múnich cubre toda la cadena de valor de celdas de batería, desde la investigación, el desarrollo, la composición y diseño de las celdas de batería, hasta la fabricación a gran escala.

Tecnología BMW eDrive de quinta generación.

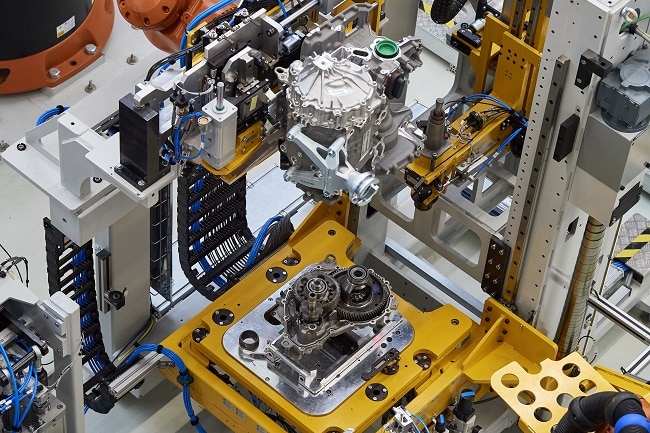

El mismo día de la inauguración oficial, el Centro de Competencia también comenzó la producción del tren de propulsión eléctrica de quinta generación. El componente del tren motriz eléctrico altamente integrado combina el motor eléctrico, la transmisión y la electrónica de potencia en una carcasa. Ya no se requieren materiales considerados como tierras raras. El tren de propulsión es compatible con todos los conceptos del vehículo y estará disponible con varios niveles de potencia para diferentes modelos. El diseño altamente integrado del sistema aumenta significativamente la densidad de potencia.

La tecnología BMW eDrive de quinta generación presenta baterías de alto voltaje nuevas y más potentes. Gracias a su diseño modular escalable, éstos se pueden usar de manera flexible en la arquitectura del vehículo respectiva y en las ubicaciones de producción respectivas. El Centro de Competencia se está preparando para aumentar la producción de estas nuevas baterías de alto voltaje.

Abastecimiento sustentable de materiales a largo plazo.

La sustentabilidad y la seguridad del suministro son factores importantes en la expansión de la movilidad eléctrica. BMW Group obtiene las celdas de batería necesarias para la producción de baterías de alto voltaje de los principales proveedores de sistemas que fabrican las celdas según las especificaciones exactas de BMW Group.

Para los expertos en compras de BMW Group, la extracción y el procesamiento de materias primas éticamente responsables comienza al inicio de la cadena de valor: se interesan mucho en las cadenas de suministro de celdas de batería, hasta las minas. El cumplimiento de las normas ambientales y el respeto de los derechos humanos son de máxima prioridad.

Para sus nuevas baterías eléctricas de alto voltaje de quinta generación, la compañía ha reestructurado sus cadenas de suministro y obtendrá cobalto y litio para las celdas de las baterías directamente desde 2020. Esto garantiza la plena transparencia de dónde provienen estas dos importantes materias primas de las baterías. Los contratos de suministro también garantizan la seguridad del suministro hasta 2025 y más allá. En el futuro, el cobalto se obtendrá directamente de las minas en Australia y Marruecos, mientras que el litio provendrá de Australia y otros países.